今回はPCBやケース設計についての記事です。

ケースの設計

まずはケースの概略を考える。アルミ削り出しとかは費用的に手が出せないので、前回40%キーボードを自作したときに習得したアクリル接着を利用して作ることにした。まずは大まかな寸法で書いてみてイメージを具体化する。

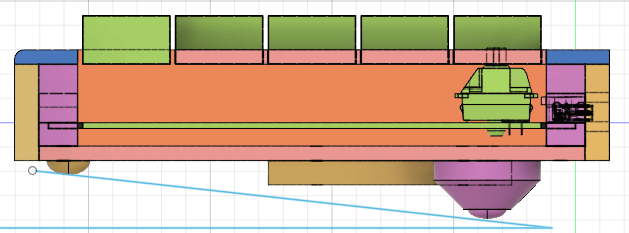

Autodesk Fusion 360でデザインしたケースの全体図はこんなん。

箱を組むだけなら結構簡単にできるのだが次のことを考えるとなかなかに難しい。

- ガスケット部分

- 固定するためのねじは上面・側面からは見えないようにしたい

- できるだけシンプルな部品にしたい

最後の点は、はざいやで加工をお願いしようと考えていたため。シンプルな形状であればWEB上で図面を書いて発注できるし、結構いい精度でカットしてくれているという印象のわりに単純な形状であれば数百円/パーツで作ってもらえるという利点がある。レーザーカットサービスもいいのだけれど、厚さや色の異なる部品を安く組み合わせられるし、ミスった時の痛手も小さい。

ガスケットタブはたいていの場合ある程度左右方向に幅があるが、このキーボードを自作するきっかけとなったEQUINOX XLは幅が狭い10mmくらい(?)のタブが前後に4つずつある。打鍵感を柔らかくするためだろうか。この細い幅のガスケットタブが気になっていたので真似てみる。幅10mmのタブをPCBの手前と奥の辺上に4個ずつ配置することにした。

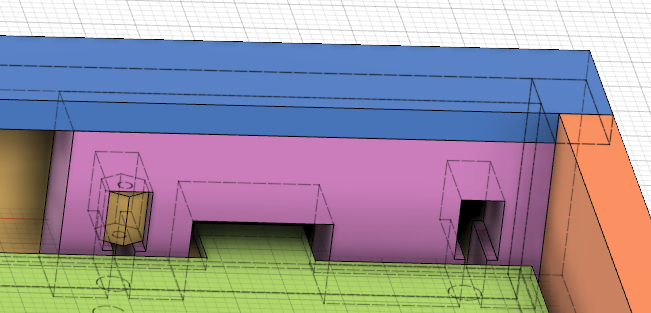

一番悩んだのはガスケットタブ受けをどうやってつくるか?いろいろ思案した結果、以下の図のような構造を思いついた。

この部品はケース側面に接着され、PCBのガスケットタブ受けであると同時に、底板をねじ+スペーサーで固定する役割を持つ。底板はガスケットタブの近くで固定しないと板が振動してしまう気がするので、できるだけガスケットタブ近くで固定する必要があるだろうということからこの構造に行き着いた。これならレーザーカットで加工できる。ケースの四隅については底板の角をねじ止めしたいので非対称な形状にして、真ん中2つは対称な形状とし、2種類の部品を作ることにする。ガスケットタブの5mmくらいは受ける必要があることにすると5mm厚よりも厚いアクリルが必要となる。自分が知っている国内のアクリルレーザーカットサービスはアクリル5mm厚までしかないが、ELECROWだと結構厚いアクリルレーザーカットを比較的安価で作ってくれる。PCBと併せて発注して送料をケチることにして、8mm厚で作ることにした。

側面の板は5mm厚とした。接着時にセロテープで仮固定するのだが、このときにある程度厚みがないと直角が出なくてしっかり四角に組めないかなー、という心配があるから。腕が良ければ3mm厚でもいいのかもしれない。また、ガスケット受けを隠すために上面の前後に厚さ3mm、幅13mmの板をかぶせる。底板はキーボードの高さをできるだけ低くしたいと思ったので3mm厚にした。安く済ますためにこれもアクリルで作る。剛性がかなり心配だが、もし剛性が欲しいと感じたらステンレスに変更する(ケチってやらなさそうだけど)。

USBコネクタ基板と右上のブロッカープレートの固定方法については、考えるのが面倒になったので余ったアクリルとかで適当につければいいか、という雑な設計で進めることに。(大丈夫だろうか…)

PCBの設計

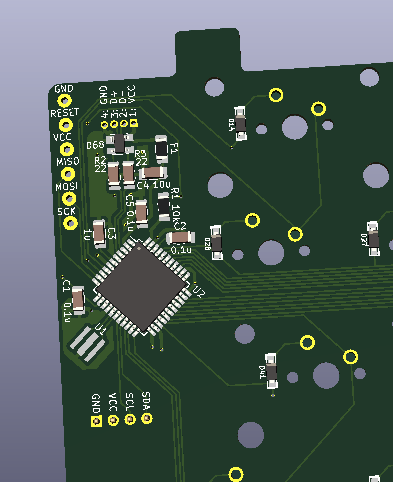

PCB基板の回路部分については、これまで作った基板を少し変更するだけで簡単に設計が終わるのだけれど、それだとただの作業になって面白くない。少しだけ新しい要素を導入する。自分的に新しい点は、

- セラロックの導入

- ESD回路の導入

- 過電流防止用リセッタブルフューズの導入

の3つ。

セラロックはセラミック振動子とコンデンサが一体となったもの。これを使えばすこし省スペース化できる。周波数とキャパシタンスがあってれば動くだろうと思ってこれを選定したが、あとから調べるともっと小さいサイズのものがあったみたい…。結果としてたしいて省スペース化できていない。

ESD回路についてはまずこの記事にたどり着いた。

ATMega32u4を使う場合の設計メモ.md · GitHub

PRTR5V0U2Xというのを使えばいいみたい。どのように配線するのかいまいちわからなかったが、いくつかの自作キーボードのPCBの設計を真似る。KiCadのファイルを公開してくれているのは本当にありがたい。

また、過電流を防止するためのPolyfuse (リセッタブルfuse)も初めて導入してみた。

うーん、使い方や部品の選定あってるんだろうか?まあ動けばいいんだけど。これらの部品は、秋月電子またはRSで購入した。

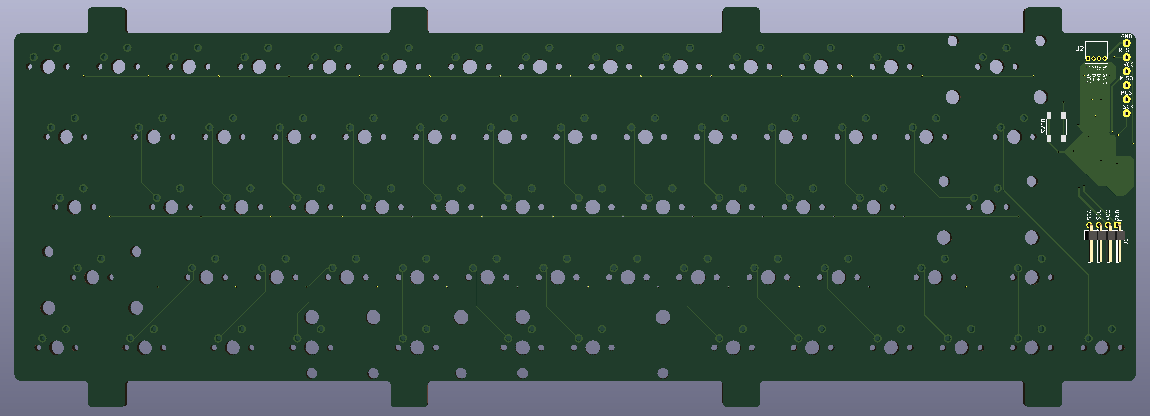

下図はKiCadの3Dビューアーで表示させた基板。はんだ付け時のヒューマンエラーを減らすために各スイッチに付随するダイオードの向きはすべて同じになるようにした。右上のキーを配置していないところには4キー分の広大なスペースがあるので、ここにMCUなどをだいたい配置。ここにもキーを配置して頑張ってMCUを小さなスペースに収める努力をすると、よくある65%のように使うこともできるのだが、面倒になって脳みそ使わない楽な配置にしてしまった。そのうち65%にしたくなって新たに基板を作りそうな気がする…。

ATMega32U4のISCP書き込み用(この辺いまいちちゃんと理解できていない)と、OLEDをつけられるようにI2C用のスルーホールをあけておく。でもOLEDで表示させたいものも特にないので使わなさそうな気がする。

ケースの設計を詰める

PCBの設計が終わったので再びケースの設計に戻って寸法を最終決定し、底面のねじ穴などを整える。

底板はねじ止めで着脱できるようにする設計だが、側面の枠の内寸とぴったりの寸法で底板作ると嵌められないor外せないということになるので、少し小さめの寸法にする必要がある。アクリルカットの精度&自分の箱組み接着の精度が予測できないが、とりあえず各辺0.1mmずつ小さめにしておく。結果としてきつすぎもなくガバガバすぎでもないピッタリの寸法だった。

底板の手前側には小さなクッションゴム、奥にはKBDfansとかで販売されている足をつけて傾斜をつける。だいたい6度くらいの傾斜になる。40%キーボードを作った時に5mm厚の真鍮ウェイトがかなり効果が高かったように感じたので、今回もつけられるように底板に穴をあけておく。前回穴の数が多くて面倒だったので、6か所で固定することにする。底板をアクリルで作るので、たわんだりしてウェイトの角が机に当たらないか少し心配だが、その場合には角を頑張ってやすりがけする。

いつも迷うのは、PCBとケース底板の間の間隔の寸法。今作はスイッチプレートがないので打鍵時にPCBがこれまで以上にたわむはず。あまりに変形が大きいとPCB底面(についている何か)と底板とが接触して不快な音が鳴る。これはガスケットマウントで起こるととても悲しい。間にフォームを入れると不快な音は緩和できるけどせっかくの柔らかさが損なわれる。これを避けるために余裕を持たせすぎるとキーボードが高くなってしまい、リストレストを嵩上げしないといけなくなってしまう。ギリギリセーフなところを攻めたいわけである。結局設計では3.6mmの間隔とした。吉と出るか凶と出るか。最悪の場合はガスケット厚を変更して対応する。

ケース設計が終わり、レンダリングしたのが下図。

上面手前のガスケット部を隠す板はアクリルでなく金属板を使用して見た目のアクセントをつける。あと自分は親指をここに載せる癖があるので、金属のほうが掃除するとき気を使わなくいいかなということもある。ステンレスの鏡面仕上げにしたかったが高くつく&やすりがけ大変なので、これはアルミで作ることにした。失敗したなと思うのは板の幅を13mmという中途半端な寸法にしてしまったこと。15mmや20mmにしておくと材料が入手しやすくて安くできたかもしれない。アクリルの色はオレンジにすることにした。これまでは黒とか深い青色とか落ち着いた色ばっかりだったが、この自作キーボードは自分の中で試験機という位置づけなので、普段使い用では選ばない明るい色にしてみた。

以上のPCBとアクリル部品を設計ミスがないことを祈りながら発注。ケース材料のおおよその費用(アクリルパーツとアルミ板のみ、真鍮ウェイトと足は除く)は送料を除いて6500円くらい。送料を考えても1万円かかっていないので、1点ものの割には悪くないかなと思う(なお人件費は考えないものとする)。これでどんな打鍵感・打鍵音になるのかが楽しみなところ。

次の記事からは実物の組立などについて書く予定です。