今回はアクリルケース製作についての記事です。

アクリルケース部品のやすりがけ

アクリル接着を行う前にノコカット面をきれいにしする。やすりがけしてピカールケアーで磨くと割といい仕上がりになる。全部やるのは大変なので完成したときに表に来るところだけ。

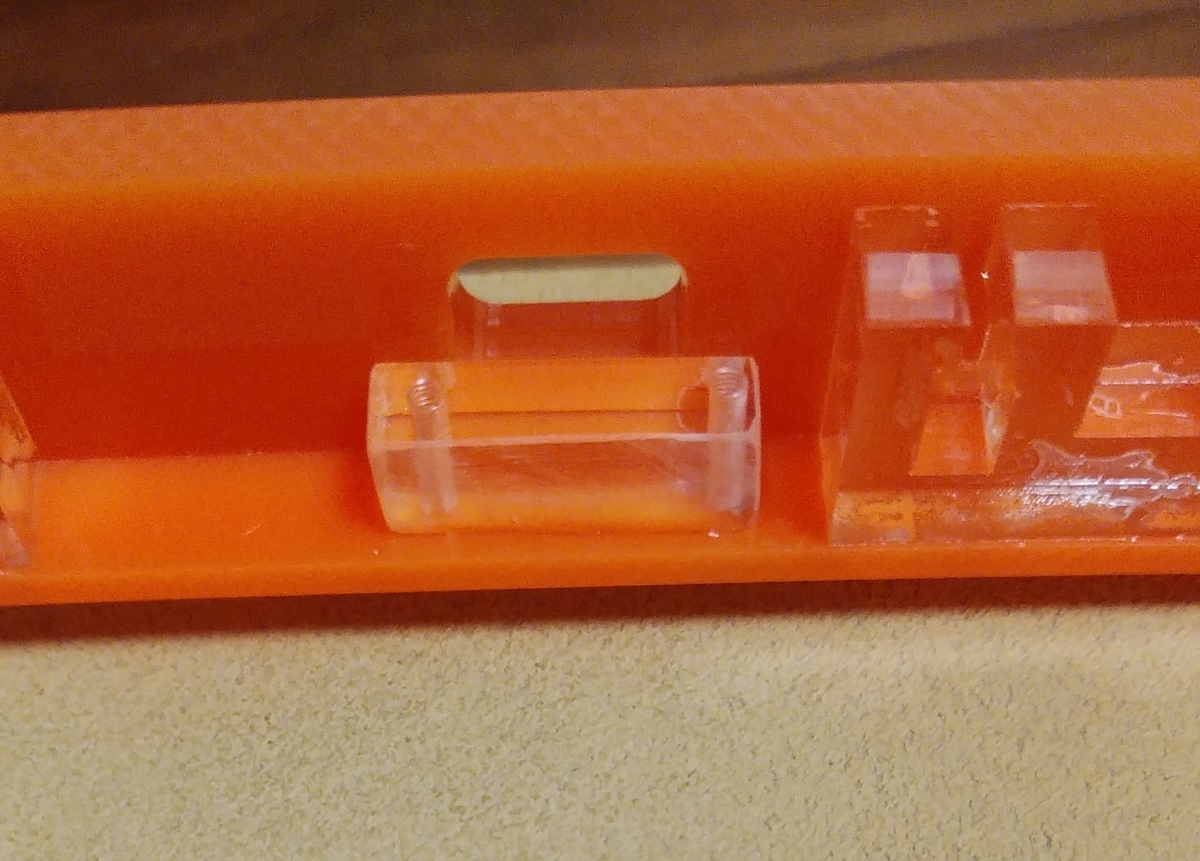

この加工は業者にお願いすることもできる。実は試しに1か所だけ磨き加工をしてもらうように発注してみた。下図はノコカット面と磨き加工をお願いした面の比較。やっぱりプロの仕事はきれい。費用を気にしなければ全部お願いするのが楽ちん。

1か所だけしか磨きを頼まなかったのは費用をケチったのもあるが、自分は磨く作業はわりと嫌いじゃない。無心になって没入できるので(でもたくさんあるとシンドイ)。現代社会のあれこれを忘れて磨く処理をした面とノコカットそのままの面の比較を示しているのが下の写真。写真では粗がわからない程度にはきれいにできる。

また上の写真のパーツの角の切り欠き部分には、別の板がつくことになるのだが、加工上どうしても小さいRがついている(R=0.3)ので少しやすりがけをしてピン角に近づける。

磨いた後は食器用中性洗剤で洗う。面取りしていないとアクリルといえどかなり角が鋭いので指を切らないように気を付ける必要がある。が、また指を軽く切ってしまった。スーパーなどに行ったときにコロナ対策でアルコール消毒すると傷口が痛い…。

アクリルケース部品の接着

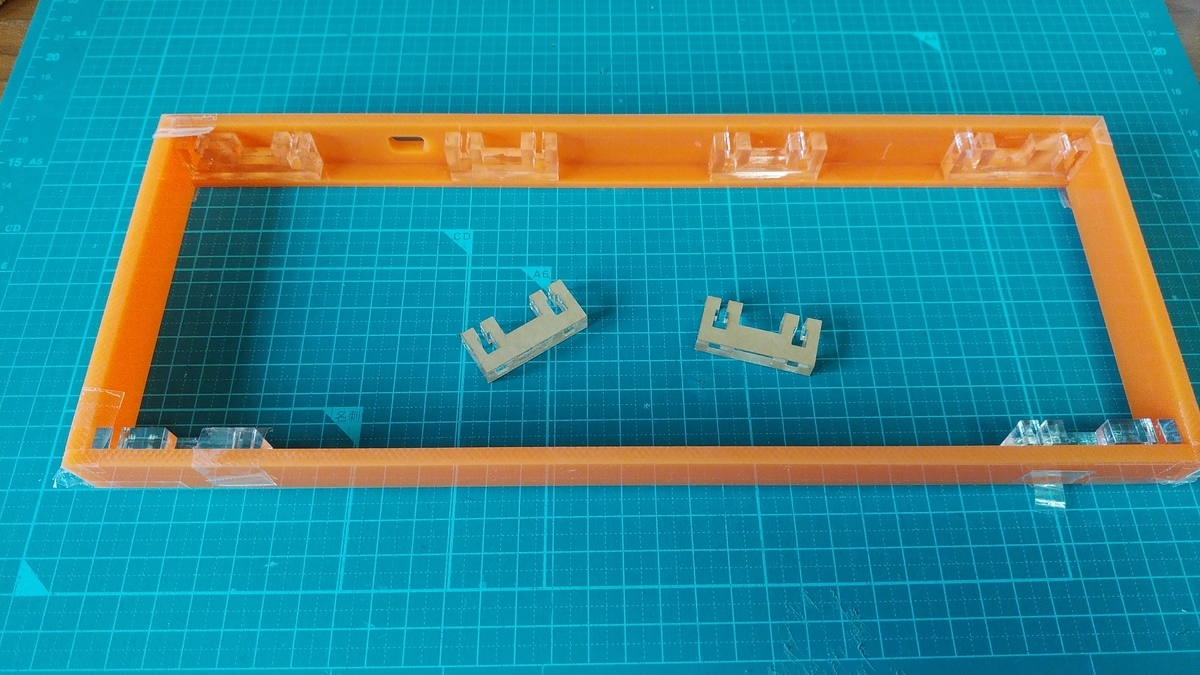

端面の処理が終わったらいよいよ接着。まずはケース側面の4面、上面の板、ケース奥側の角のガスケット受け2つを接着する。部品をぴったりとつけた状態でセロテープで固定する。この作業をいかに丁寧にやるかで仕上がりが変わる。

接着は一発勝負。深呼吸の後にアクリル接着剤をシリンジでパーツ境界に流し込む。ガスケット受けはセロテープでは十分固定できなかったので指で押さえながら接着。使ったシリンジが太くて(φ1mmくらい?)ポタポタ垂れてやりづらかった。もう少し細いのがベター。アクリル接着剤は皮膚につくとピリッとするし危険なので、ポリ手袋を着用して部屋の窓を全開にして作業をおこなった。

ケース角のガスケット受けがつけられたら、真ん中2つのガスケット受けも接着。ガスケット受けの位置合わせをPCB基板を当てながら目で見て合わせてしまったが、底板のねじ穴のほうが遊びがないのでそちらで位置合わせをするべきであることに接着後に気づいた。ねじ穴がちゃんと入るか冷や冷やしたが、接着後に確認したらねじが全部入ったので良かった。

ケース手前側のガスケット受けも同様に接着。ただしこちらは上面の板がアルミ。ケース前面とガスケット受けの上面が合うようにしたいので、アルミ板も一緒にセロテープで一時的に固定する。アクリル接着剤ではアルミ板はくっつかないのでガスケット受けがくっついたら一度外して別の接着剤であとからつけることになる。

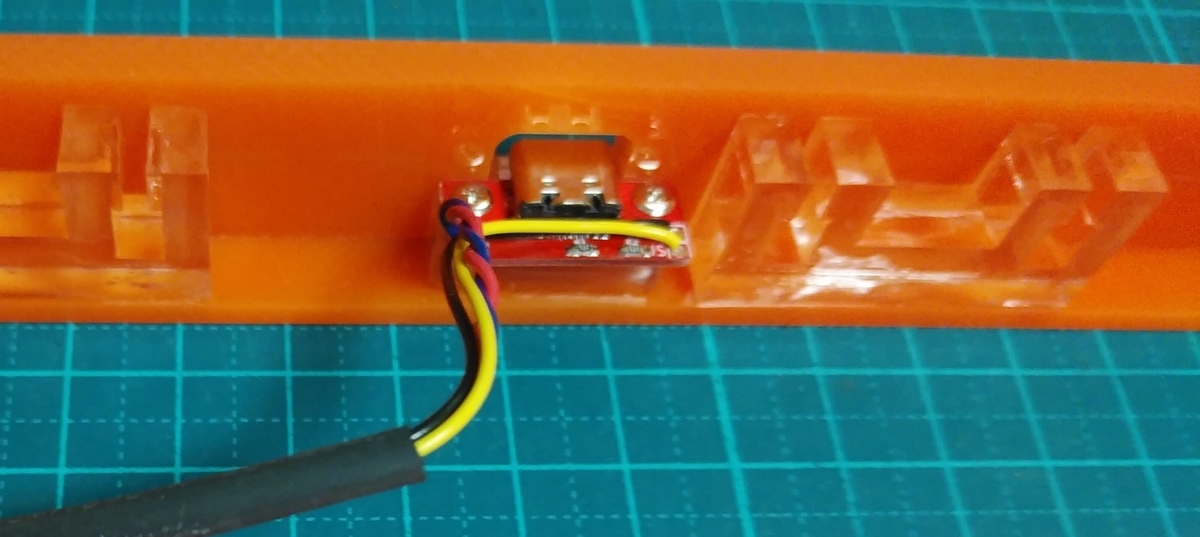

USB基板固定部品

USBレセプタクルは別の小さい基板を実装してあるが、この基板をケースに固定する必要がある。ELECROWに頼んだガスケット受けが大量に余っているので、これをノコでカットしてM2のタップをあけて接着する。この部品は小さくて手で押さえながら加工は無理だなと思ったので、前から欲しいと思っていたバイスを購入した。バイスがあると非常に作業がやりやすい。デメリットは重くてでかいので収納に困ること。この固定部品は設計時に手を抜いた部分だったが、えいやっと作った割には高さぴったりで良い出来となった。

後はケースの底板を組み合わせればケースはほぼ完成。続きは次の記事で。